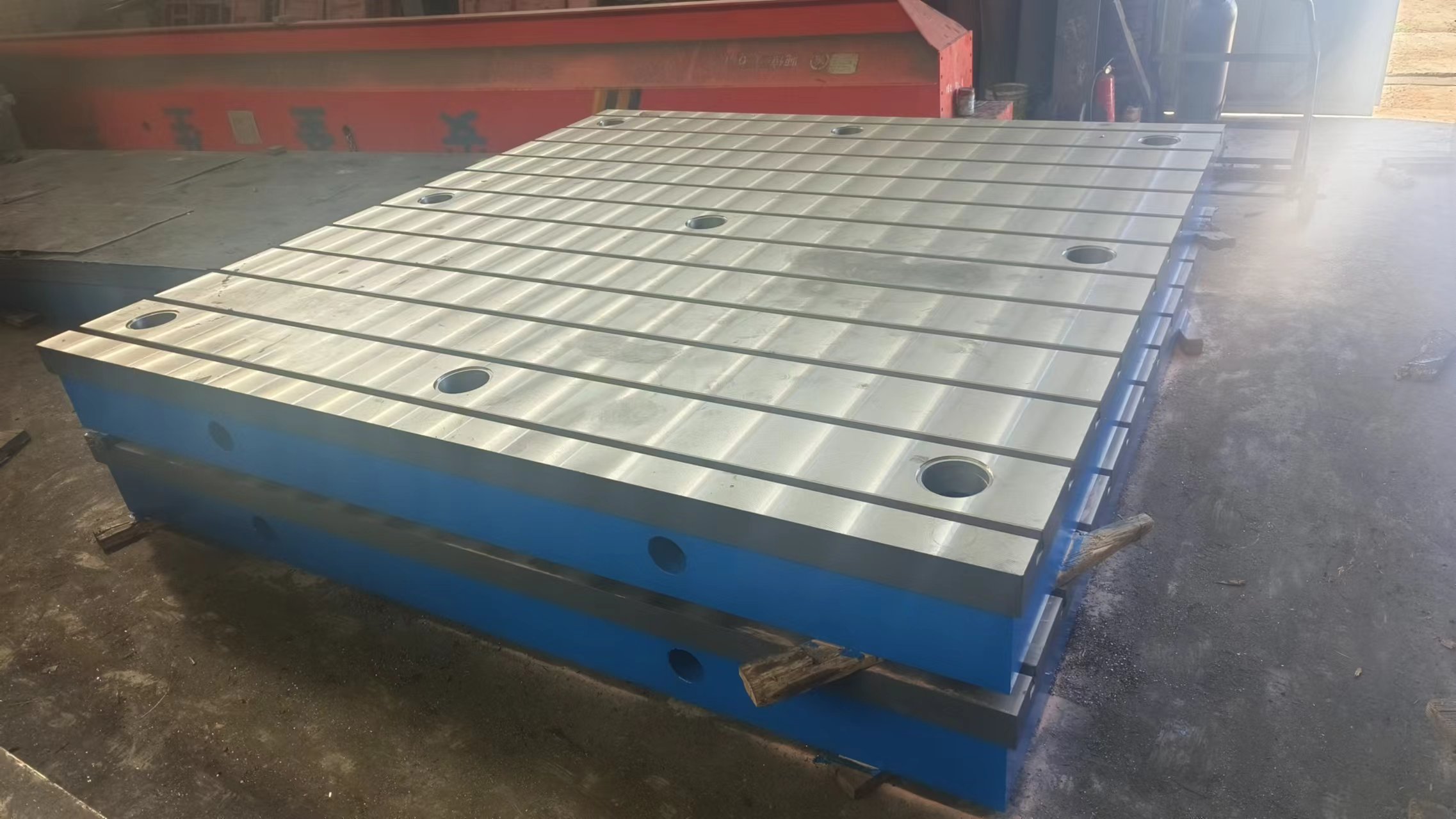

鑄鐵T型槽平臺鑄造時的6種缺陷及應對方法

河北全意鑄鐵T型槽平臺價格,T型槽試驗平臺廠家,T型槽裝配平臺經銷商,T型槽鉗工平臺直銷.鑄鐵T型槽平臺是由HT250灰鑄鐵制造而成,在鑄造時會出現縮孔,氣孔,裂紋,渣眼,冷隔,砂眼6種缺陷.很多人可能會問到這些缺陷形成的原因是什么呢?是否有應對的方法.答案是的,下面就給大家分享一下.

一、縮孔(縮松)

形成原因:

1、模具工作溫度控制未達到定向凝固要求;

2、涂料選擇不當,不同部位涂料層厚度控制不好;

3、鑄件在模具中的位置設計不當;

4、澆冒口設計未能達到起充分補縮的作用;

5、澆注溫度過低或過高。

防止方法:

1、提高磨具溫度;

2、調整涂料層厚度,涂料噴灑要均勻,涂料脫落而補涂時不可形成局部涂料堆積現象;

3、對模具進行局部加熱或用絕熱材料局部保溫;

4、熱節處鑲銅塊,對局部進行激冷;

5、模具上設計散熱片,或通過水等加速局部地區冷卻速度,或在模具外噴水,噴霧;

6、用可拆缷激冷塊,輪流安放在型腔內,避免連續生產時激冷塊本身冷卻不充分;

7、模具冒口上設計加壓裝置;

8、澆注系統設計要準確,選擇適宜的澆注溫度。

二、氣孔(氣泡、嗆孔、氣窩)

形成原因:

1、模具預熱溫度太低,液體金屬經過澆注系統時冷卻太快。

2、模具排氣設計不良,氣體不能通暢排出。

3、涂料不好,本身排氣性不佳,甚至本身揮發或分解出氣體。

4、模具型腔表面有孔洞、凹坑,液體金屬注入后孔洞、凹坑處氣體迅速膨脹壓縮液體金屬,形成嗆孔。

5、模具型腔表面銹蝕,且未清理干凈。

6、原材料(砂芯)存放不當,使用前未經預熱。

7、脫氧劑不佳,或用量不夠或操作不當等。

防止方法:

1、模具要充分預熱,涂料(石墨)的粒度不宜太細,透氣性要好。

2、使用傾斜澆注方式澆注。

3、原材料應存放在通風干燥處,使用時要預熱。

4、選擇脫氧效果較好的脫氧劑(鎂)。

5、澆注溫度不宜過高。

三、裂紋(熱裂紋、冷裂紋)

形成原因:

金屬模鑄造容易產生裂紋缺陷,因為金屬模本身沒有退讓性,冷卻速度快,容易造成鑄件內應力增大,開型過早或過晚,澆注角度過小或過大,涂料層太薄等都易造成鑄件開裂,模具型腔本身有裂紋時也容易導致裂紋。

防治方法:

1、應注意鑄件結構工藝性,使鑄件壁厚不均勻的部位均勻過渡,采用合適的圓角尺寸。

2、調整涂料厚度,盡可能使鑄件各部分達到所要求的冷卻速度,避免形成太大的內應力。

3、應注意金屬模具的工作溫度,調整模具斜度,以及適時抽芯開裂,取出鑄件緩冷。

四、渣眼(熔劑夾渣或金屬氧化物夾渣)

形成原因:

渣眼主要是由于合金熔煉工藝及澆注工藝造成的(包括澆注系統的設計不正確),模具本身不會引起渣孔,而且金屬模具是避免渣孔的有效方法之一。

防治方法:

1、澆注系統設置正確或使用鑄造纖維過濾網。

2、采用傾斜澆注方式。

3、選擇熔劑,嚴格控制品質。

五、冷隔(融合不良)

形成原因:

1、金屬模具排氣設計不合理;

2、工作溫度太低;

3、涂料品質不好(人為、材料);

4、澆道開設的位置不當;

5、澆注速度太慢等。

防治方法:

1、正確設計澆道和排氣系統;

2、大面積薄壁鑄件,涂料不要太薄,適當加厚涂料層有利于成型;

3、適當提高模具工作溫度;

4、采用傾斜澆注方法;

5、采用機械震動金屬模澆注。

六、砂眼(砂孔)

形成原因:

由于砂芯表面掉下的砂粒被銅液包裹存在與鑄件表面而形成孔洞。

1、砂芯表面強度不好,燒焦或沒有完全固化。

2、砂芯的尺寸與外模不符,合模時壓碎砂芯。

3、模具蘸了有砂子污染的石墨水。

4、澆包與澆道處砂芯相摩擦掉下的砂隨銅水沖進型腔。

防治方法:

1、砂芯制作時嚴格按工藝生產,檢查品質;

2、砂芯與外模的尺寸相符;

3、是墨水要及時清理;

4、避免澆包與砂芯摩擦;

5、下砂芯時要吹干凈模具型腔里的砂子。

以上就是鑄鐵T型槽平臺鑄造時出現6種缺陷的原因及應對方法,希望可以幫助到大家,如果有疑惑請撥打技術熱線電話:18333443399.

中文版

中文版 English

English